¿Cuál es la diferencia entre el moldeo por soplado de extrusión y el moldura de soplado elástica?

Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-09-16 Origen:Sitio

La moldura de soplado es una de las técnicas más importantes en la fabricación de plástico moderna. Desde la botella de refresco en su refrigerador hasta el recipiente de detergente en su lavandería, muchos productos cotidianos cobran vida a través de este proceso. Pero no todos los moldes de soplado son lo mismo. Dos de los métodos más utilizados, moldeo por extrusión (EBM) y moldura de soplado elástica (SBM), diferen en cómo dan forma a los plásticos, los materiales que usan y los tipos de productos que crean.

En esta guía, exploraremos el moldeo por soplado de extrusión y el moldeo por soplo elástica en detalle, comparando sus procesos, ventajas, limitaciones y aplicaciones típicas. Al final, tendrá una idea clara de qué método se adapta mejor a sus necesidades de producción.

¿Qué es la moldura de soplado?

La moldura de soplado es una forma de fabricar productos de plástico huecos. Funciona calentando plástico hasta que esté suave, luego forzando el aire en el interior. El aire empuja el material hacia afuera contra un molde, creando una forma hueca. Una vez enfriado, contiene la forma final.

La gente ve productos moldeados en todas partes: botellas de agua, contenedores de champú, tanques de combustible e incluso juguetes. Las empresas eligen el moldeo de soplado porque es rápido, rentable e ideal para envases livianos.

¿Qué es el moldeo por soplado de extrusión (EBM)?

La moldura de soplado de extrusión comienza derritiendo plástico en un tubo llamado Parison. El tubo cae entre dos mitades de un molde. El molde se cierra apretado, luego el aire se sopla adentro. El Parison se infla como un globo hasta que toca las paredes del molde. Finalmente, el producto se enfría y es expulsado.

Características comunes de EBM

Utiliza materiales como HDPE, PP, PVC.

Funciona para botellas, jarras y contenedores industriales.

Permite asas, curvas complejas y paredes gruesas.

Ventajas de EBM

Costos de moho más bajos en comparación con otros procesos.

Formas y diseños flexibles posibles.

Bueno para recipientes medianos a grandes.

Limitaciones de EBM

Difícil de controlar el grosor de la pared de manera uniforme.

No es ideal cuando necesitas botellas de cristal.

¿Qué es la moldura de soplado elástica (SBM)?

La moldura de soplado elástica es ligeramente diferente. En lugar de comenzar con un tubo, comienza con una pequeña pieza sólida llamada preforma. La preforma se calienta, se extiende a lo largo por una varilla y se voló hacia afuera en un molde. El paso de estiramiento le da al plástico más resistencia.

Hay dos tipos principales:

SBM de un solo paso: preforma hecha, estirada y soplada en la misma máquina.

SBM de dos pasos: inyección de preforma moldeada primero, almacenada, luego luego recalentada y volada.

Características comunes de SBM

Principalmente usa resina para mascotas.

Crea botellas livianas, claras y fuertes.

Ideal para bebidas y cosméticos.

Ventajas de SBM

Produce botellas con alta transparencia.

Paredes fuertes y delgadas que resisten la presión.

Perfecto para agua carbonatada y embotellada.

Limitaciones de SBM

Mayor costo de moho y equipo.

Limitado principalmente a PET y algunos PP.

Moldeo de soplado de extrusión vs moldeo por soplo el estiramiento: diferencias clave

Proceso y tecnología

El moldeo por soplado de extrusión (EBM) y el moldeo por soplo elástico (SBM) son dos procesos distintos utilizados en la fabricación de plástico, cada uno con sus propias características y aplicaciones únicas. En EBM, un tubo de plástico, conocido como parison, se extruye y luego se infla dentro de un molde. Este proceso permite la creación de una amplia variedad de formas y tamaños, lo que lo hace muy versátil para diferentes tipos de productos. Por otro lado, SBM implica estirar una preforma a lo largo antes de que se vole dentro de un molde. Este proceso de estiramiento ayuda a lograr un grosor de pared uniforme y una alta claridad, que son esenciales para ciertos tipos de contenedores.

Materiales utilizados

La elección de materiales también difiere entre los dos procesos. EBM comúnmente utiliza polietileno de alta densidad (HDPE), polipropileno (PP) y cloruro de polivinilo (PVC). Estos materiales son conocidos por su durabilidad y versatilidad, lo que los hace adecuados para una amplia gama de aplicaciones. En contraste, SBM utiliza principalmente tereftalato de polietileno (PET). PET es reconocida por su claridad, resistencia y propiedades livianas, lo que lo hace ideal para aplicaciones donde estas características son cruciales.

Características del producto

Las características de los productos finales producidos por EBM y SBM también varían significativamente. EBM es muy adecuado para crear productos con manijas, paredes gruesas y grandes artículos opacos. Esto lo hace ideal para aplicaciones como botellas de detergentes, contenedores de aceite y tanques automotrices, donde la durabilidad y la funcionalidad son primordiales. SBM, por otro lado, se destaca en la producción de botellas livianas, claras y de alta resistencia. Esto lo convierte en la opción preferida para botellas de refrescos, botellas de agua y contenedores de cosméticos, donde la apariencia y la fuerza son críticos.

Factores de costos

Las consideraciones de costos juegan un papel importante en la elección entre EBM y SBM. El EBM generalmente tiene costos de moho más bajos y es más flexible para carreras de producción más cortas. Esto lo convierte en una opción rentable para los fabricantes que necesitan producir una variedad de productos en cantidades más pequeñas. SBM, sin embargo, tiene un mayor costo de inicio debido a la maquinaria y los moldes más complejos requeridos. A pesar de esto, es altamente eficiente para la producción a gran escala de botellas PET, por lo que es una elección más económica para las carreras de alto volumen.

Aplicaciones típicas

Las aplicaciones típicas para EBM y SBM resaltan aún más sus diferencias. EBM se usa comúnmente para fabricar botellas de detergentes, contenedores de aceite y tanques de combustible automotriz. Estos productos se benefician de la robustez y la versatilidad que proporciona EBM. SBM, en contraste, se usa ampliamente para producir botellas de refrescos, botellas de agua y contenedores de cosméticos. La alta claridad y la fuerza de las botellas PET producidas a través de SBM los hacen ideales para estas aplicaciones, donde tanto la funcionalidad como la estética son importantes.

| Moldado de soplado de bombardeo por extrusión de características | (EBM) | (SBM) |

|---|---|---|

| Proceso | Parison fundido inflado en moho | Preforma calentada estirada + soplado |

| Materiales | HDPE, PP, PVC | Mascota principalmente |

| Claridad del producto | Opaco o translúcido | Cristalino, brillante |

| Tipos de productos | Jarras, tambores, tanques de combustible | Agua, refrescos, botellas cosméticas |

| Costo de molde | Más bajo | Más alto |

| Fortaleza | Moderado | Muy alto debido al estiramiento |

| Aplicaciones | Hogar, industrial, automotriz | Bebidas, cosméticos, cuidado personal |

¿Qué proceso debes elegir?

La elección entre moldeo por soplado de extrusión (EBM) y moldura de soplado elástica (SBM) depende en gran medida de sus necesidades y objetivos específicos de producción. Si está fabricando recipientes grandes y opacos, como botellas de detergente o tanques de combustible automotriz, es probable que el moldeo con soplado de extrusión sea la mejor opción. Este proceso es adecuado para crear contenedores sólidos y funcionales que no requieren alta claridad. Por otro lado, si su objetivo es producir botellas claras y livianas para bebidas o cosméticos, el moldeo de soplado elástica es la opción superior. SBM se destaca en la creación de contenedores transparentes de alta resistencia que son visualmente atractivos y eficientes para empacar líquidos.

Al decidir entre estos dos procesos, se deben considerar cuidadosamente varios factores:

Tipo de producto

Considere la naturaleza del producto que está empaquetando. Para aplicaciones industriales como contenedores químicos o grandes tanques de almacenamiento, EBM suele ser más apropiado debido a su capacidad para manejar paredes más gruesas y tamaños más sustanciales. Por el contrario, para el embalaje de bebidas o los cosméticos, donde la claridad y el diseño liviano son cruciales, SBM es el método preferido. El tipo de producto influirá significativamente en la elección del proceso de moldeo.

Material

El material que planea usar es otro factor crítico. EBM comúnmente utiliza polietileno de alta densidad (HDPE), polipropileno (PP) y cloruro de polivinilo (PVC). Estos materiales son conocidos por su durabilidad y versatilidad, lo que los hace adecuados para una amplia gama de aplicaciones. SBM, sin embargo, utiliza principalmente tereftalato de polietileno (PET). PET es reconocida por su claridad, resistencia y propiedades livianas, lo que lo hace ideal para aplicaciones donde estas características son esenciales. La elección del material no solo afectará el proceso de producción sino también el rendimiento y la apariencia del producto final.

Volumen

El volumen de producción es una consideración significativa. EBM es más flexible y rentable para las carreras de producción pequeña a media. Permite una mayor versatilidad en el diseño del producto y puede acomodar una variedad de formas y tamaños sin la necesidad de costos de configuración extensos. SBM, por otro lado, es altamente eficiente para la producción en masa, particularmente para las botellas de PET. Los mayores costos de inicio asociados con SBM se compensan por su eficiencia y velocidad en las ejecuciones de producción a gran escala. Por lo tanto, el volumen de producción desempeñará un papel crucial en la determinación del proceso de moldeo más rentable y eficiente.

Presupuesto

Finalmente, su presupuesto influirá en gran medida en la elección del proceso de moldeo. EBM generalmente tiene costos de moho más bajos y es más adecuado para carreras de producción más cortas. Esto lo convierte en una opción rentable para los fabricantes que necesitan producir una variedad de productos en cantidades más pequeñas. SBM, sin embargo, tiene un mayor costo de inicio debido a la maquinaria y los moldes más complejos requeridos. A pesar de esto, es altamente eficiente para la producción a gran escala de botellas PET, por lo que es una elección más económica para las carreras de alto volumen. Equilibrar la inversión inicial con eficiencia a largo plazo y ahorro de costos es esencial para tomar la decisión correcta.

Preguntas frecuentes

Q1. ¿Qué industrias usan molduras de soplado de extrusión?

EBM es común en productos químicos para el hogar, tanques automotrices y envases industriales.

Q2. ¿Qué productos se fabrican con molduras de soplado elástica?

SBM fabrica botellas PET para agua, refrescos, jugos y envases cosméticos.

Q3. ¿Es la moldura de soplado de extrusión más barata que la moldura de soplado elástica?

Sí, los costos iniciales son más bajos para los moldes, pero el costo unitario puede ser más alto a escala.

Q4. ¿Por qué la mascota se usa principalmente en molduras de soplado elástica?

La mascota puede estirarse sin romperse, dar claridad y fuerza de las botellas.

Q5. ¿Puede la moldura de soplado de extrusión hacer botellas transparentes?

Puede, pero no serán tan claros o fuertes como las botellas SBM.

Conclusión

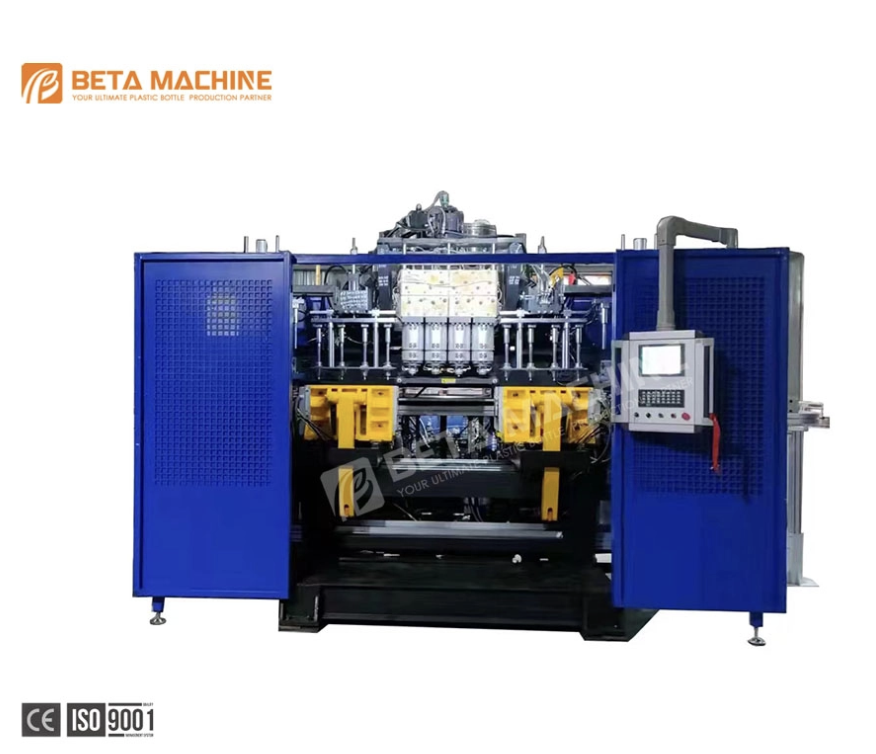

Tanto el moldeo por soplado de extrusión (EBM) como la moldura de soplado elástica (SBM) juegan un papel vital en el mundo de la fabricación de plástico. Si su negocio está buscando maquinaria eficiente de moldeo de soplado de alta calidad, Beta está aquí para ayudar. Con tecnología avanzada, equipos confiables y una fuerte experiencia en la industria, Beta proporciona soluciones adaptadas a sus necesidades de producción. Ya sea que esté ampliando el embalaje de bebidas o la diversificación de contenedores industriales, podemos ayudarlo a lograr la consistencia, la eficiencia y los ahorros de costos.